目前,為適應汽車的高速行駛,子午線輪胎的質量指標,特別是輪胎的動平衡和靜平衡質量指標不斷提高。而輪胎硫化活絡模具的幾何精度和尺寸精度,正是影響輪胎動、靜平衡性能的重要因素。一般來講,上下蒸氣室與模具的對中性偏差,向心機構與蒸氣室的不同心度偏差,均小于1 mm。模口與胎圈無飛邊,流失膠邊要小于0.22mm。 模具動作要靈活,運行要可靠,使用壽命要長。為滿足上述要求,各模具生產廠對模具花紋塊的制造和模具的磨損進行了深入的研究。

目前所采用的花紋塊有2種制造方法 ,一種是用鍛鋼先刻花紋再切塊,即先將鋼制圓環按照設計尺寸加工成型 ,再雕刻模具花紋 ,然后將此花紋圈切割成若干等份的扇形塊并打磨。另一種方法是先切塊再刻花紋,即先把鋼制圓環的內、外圓周及2側面粗車,將粗車后的圓環切割成若干等份的扇形塊,然后對各扇形塊端面再進行精加工并將各扇形塊放到特制的工裝器具上重新拼接成圓環,再精車該圓環到設計尺寸,在圓環內腔表面上雕刻花紋。

另外,模具在開合運動過程,各運動表面要受到磨損,各運動件磨損到一定程度,就會影響輪胎的質量,造成輪胎的均勻性不好,或產生較大的飛邊。因此,磨損材料的選擇和裝配工藝,也是影響活絡模質量的另一因素。

1.結構及花紋塊加工工藝分析

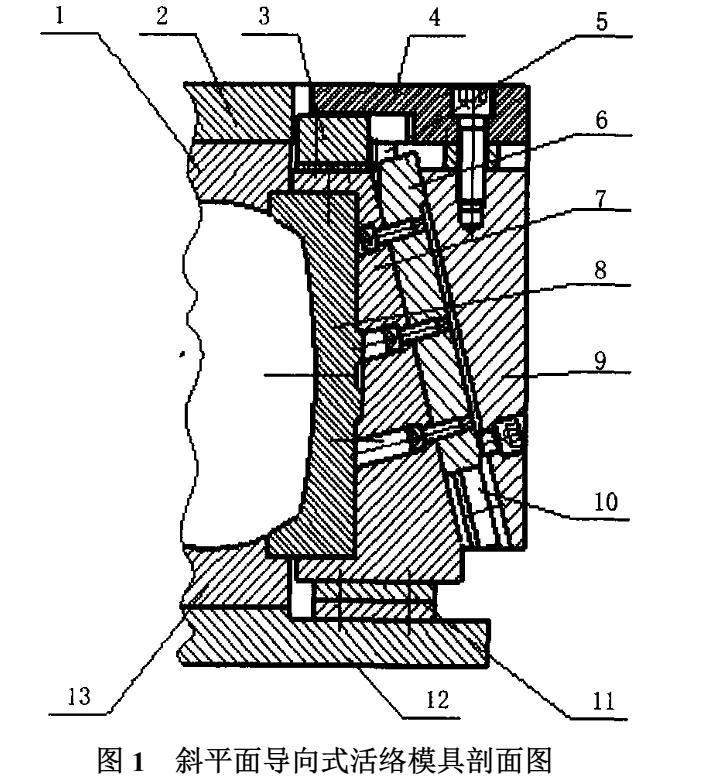

本模具為斜平面導向式活絡模具,結構見圖1 ,其中花紋塊8共有8塊,分別與相對應的弓形座 7 組成滑動塊,弓形座7的外側有“T”形導向條 ,在導套9內側的“T”形導槽內滑動 ,驅使滑動塊做徑向合攏或張開。合模時,各滑動塊在導套的驅動下做徑向合攏,拼成圓環形的胎冠部分型腔,與上側板和下側板構成一個完整的型腔。

在開模過程中,弓形座7帶動花紋塊8徑向外移,輪胎的胎冠部分克服與花紋的粘著力與花紋塊8脫開,胎側部分沿著軸向脫開,這樣充分保證了硫化輪胎的幾何精度、尺寸精度、胎頂圓度等各項指標均達到要求。在硫化過程,模具溫度達到170 ℃左右。

在設計、加工花紋塊的過程中,必須要考慮的一個問題是花紋塊材料在硫化時的受熱膨脹。因為花紋塊受熱膨脹量的計算與裝配時花紋塊之間的預留間隙是密切相關的,如果間隙過大會在花紋塊接觸面之間出現膠邊,間隙過小會導致上、下側板與花紋塊配合處出現膠邊。間隙的大小有時也與硫化機的合模力大小,模具預加載量大小,調整墊片的厚度大小,模具運動過程中的磨損等諸多原因有關。

花紋塊沿周向熱伸長量計算公式為 :

Δl = α × D ×π ×Δ T × A

式中 :Δ l - 花紋塊周向熱伸長量 ,mm ;

α - 花紋塊材料線膨脹系數,1 0 - 6 / ℃;

D - 花紋塊所在圓環內徑 ,即 上,下側板與花紋塊相接觸處的圓周直徑,mm ;

Δ T - 硫化溫度與模具常溫溫差 , ℃;

A - 修正系數 。

該模具花紋塊所在圓環內 徑為 670mm ,材質為碳鋼 ,α取 13*10-6/ ℃。 該 模具 硫化乘用 輪胎 ,硫化溫度約為 170 ℃ ,模具常溫 20 ℃ ,現取Δ T= 1 50 ℃。 A 可根據經驗取值 ,現取 A = 0.75。

于是 :Δl = α × D ×π ×Δ T × A

= 1 3 ×1 0 - 6 ×670 ×π ×1 50 ×0.75

= 3.078 mm

花紋塊受熱后膨脹,8 塊花紋塊組成一個圓環,平均每一花紋塊沿周向的伸長量為 Δl/8=3.078/8mm = 0.385mm ,即每2塊花紋塊之間的預留裝配間隙為0.385 mm。

目前多數模具廠家采用線切割機床沿半徑方向切割花紋塊,切割花紋塊用鉬絲直徑最小可達0.18mm,割出的縫隙寬一般為0.19~0.20mm。為了消除切割面的形狀誤差,還要將各花紋塊進行配研以保證它們之間接合面的均勻配合 ,其間隙一般為 0.03~0.05mm。最終,平均加工每塊花紋塊的 切削 總 量為 0.22~ 0.25mm。此數值明顯小于每塊花紋塊沿周 向 的熱伸長量 。對于切塊所造成的圓環形狀誤差,由于數值較小 ,可忽略不計。因此前文所述的先刻花紋再切塊的花紋塊加工方法是可行的。只是應當注意的是,切割好的8塊花紋塊要按對應切割的順序進行安裝,不能相互調換。

另一種方法采用先切塊再加工花紋的活絡模花紋塊加工方法,與前一種方法相比較,可有效地消除切塊對最終圓環圓度的影響,但是這種加工方法需要在切塊后將其拼接成圓環,然后將圓環精加工至設計尺寸。此圓環外徑可達800mm以上,在切塊后拼接圓環再精加工,工藝裝配成本較高,同時對工人的技術要求也較高,加工難度較大。相比之下,先刻花紋后切塊的加工方法可有效地節約企業成本,同時也能保證產品質量,實踐證明是一種較好的加工方法。

由于輪胎的規格不同 ,模具所分的花紋塊數量也不同 ,所以幾種不同 規格輪胎的花紋塊之間的裝配間隙見表1。

表1 幾種不同規格輪胎的花紋塊裝配間隙

花紋塊個數 8 9 | ||||||||

輪胎 | 7.00 | 7.00 | 7.50 | 7.50 | 9.00 | 10.00 | 11.00 | 12.00 |

規格 | R14 | R15 | R15 | R16 | R20 | R20 | R20 | R20 |

花紋塊內環直徑,mm | 670 | 700 | 728 | 750 | 952 | 986 | 1014 | 1052 |

花紋塊裝配間隙,mm | 0.385 | 0.402 | 0.418 | 0.431 | 0.518 | 0.537 | 0.552 | 0.573 |

2.耐磨板的設計

因為活絡模的導套與滑動塊的主導向面承受很大負荷,又在高溫、水氣和無潤滑的苛刻條件下工作,這就要求表面材料應該具備適應這些條件的特殊性能。 在各導向面加裝耐磨板就能較好地解決這一問題。耐磨板材料一般是在經過嚴格整

平和打磨的鋼背上鍍一層銅,然后在鍍銅層上再復蓋多孔銅 粉層 ,再在其上軋入0.03~0.05mm厚的聚四氟乙烯、鉛粉和二硫化鉬等混合填料 ,之后用粉末冶 金燒結工藝使其與金屬鋼背牢固結合。鋼背提供了良好的承載能力和導熱性能,填料及多孔銅粉層則提供了低摩擦系數、良好的自潤滑性能和耐高溫抗表面腐蝕能力。填料經過跑合期以后表面露出銅粉星點,進入最佳使用狀態,此時磨損很小,可在長時間內保持尺寸穩定。一般耐磨板加裝在滑動板的上、下平面上以及導套內側的斜平面上。

由于在各摩擦副間加裝耐磨板 ,有效地改善了摩擦條件,實現了自潤滑,防止了導向面銹蝕。使用耐磨板 ,活絡模的機械加工及裝配精度應該保證它的摩擦副間 的表面呈面接觸,對摩擦零件表面應鍍鉻并精磨至 Ra0.8,表面愈光潔使用壽命愈長。

3.導套導向面的加工

斜平面導向式活絡模具在開、合模過程中,導向條和導套內側的“T”形槽之間的滑動摩擦始終是面接觸,運動平穩,耐磨板必須有較好的耐磨性,對硫化機的精度也有一定要求。但模具本身的精度要求非常高,它的導向面是在導套內錐面上加工出若干個小的斜平面,其加工工序煩瑣,且這些平面的加工必須用較高精度的專用機床才能完成。

為了保證部件受熱變形后運動自如,必須要考慮在導向條2邊留有足夠的間隙,即加工斜平面時要求有足夠的寬度。但是由于斜平面的導向特點 ,弓形座的側面位移不是沿著半徑圓周方向,導向條與“T”形槽磨損后,間 隙將會加大 ,機械誤差不能嚴格控制 ,會造成花紋塊相鄰接縫處呈現階梯狀 ,致使硫化輪胎質量下降 。因此導向條2邊的間隙又不能取值過大。總之,既要考慮部件的受熱變形,又要保證產品的精度,對本模具來說,在加工中導向條2邊的間隙總和應小于或等于0.36mm ,當總間隙增大到0.6mm 時,就要更換耐磨板并調整整個機構。