目前國內生產子午線輪胎用的硫化模具主要有活絡模和兩半模兩種。兩半模是較為原始的模具基本結構,整套模具只有上半模和下半模,脫模時靠硫化機的作用力實現軸向運動的簡單開合模,因此,成品輪胎脫模時易變形,主要用于生產斜交輪胎和摩托車輪胎等的硫化。活絡模將整套模具分為向心機構和型腔兩部分,在合模時,向心機構通過硫化機的作用力使花紋塊合攏成一整體,開模時,向心機構通過硫化機的作用力使花紋塊徑向張開,成品輪胎脫模過程中具有移位小、變形均勻等優點,已成為生產高性能子午線輪胎的專用模具。活絡模結構復雜,使用過程中經常出現膠邊,不僅影響輪胎的外觀而且對輪胎均勻性也帶來不利影響,本工作從活絡模組裝、硫化工藝及輪胎結構等方面對輪胎膠邊影響因素進行分析并提出相應的解決措施。

1 膠邊的主要形態及模具結構

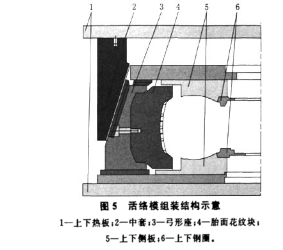

膠邊主要有花紋塊分型面處、花紋塊分型面花紋溝處、胎面與胎側結合面處及胎面花紋塊

分型面與胎側結合處4種形態,分別如圖1~4所示。模具結構如圖5所示。一般半鋼子午線輪胎活絡模胎面部位材質為鋁,胎側部位材質為鋼;全鋼子午線輪胎活絡模胎面部位材質及胎側部位材質全部為鋼。

2.膠邊對輪胎均勻性的影響

對235/55R17規格輪胎進行均勻性試驗。選定同一批次胎坯,在同樣的硫化設定條件下,考察胎面花紋分型面處及胎面與胎側結合部膠邊 (圖1和3所示膠邊)對輪胎均勻性徑向力變量(RFV)、側向力變量(LFV)、錐度效應(CON)和徑向力波動八次諧波(R8H)的影響。合格品的RFV,LFV,CON,R8H分別為57,34,一1,4.4 N,出膠邊輪胎的相應值為94,42,一3,7.3 N。可以看出膠邊輪胎的均勻性較合格品差。

3.活絡模組裝精度對膠邊的影響

裝配前應仔細檢查模具表面清潔程度,花紋 塊問以及花紋塊與胎側間結合面若有異物和污垢時易發生如圖1和4所示的膠邊。裝配中,花紋塊間應確保無斷差,花紋塊合攏后測量花紋塊間 的縫隙,縫隙大小可根據工藝要求調整,但須盡量 保證各縫隙尺寸一致(可用塞尺逐一測量)。

裝配間隙

兩花紋塊間出現圖1所示膠邊時,主要是由 于花紋塊裝配間隙預留尺寸過大,使花紋塊接觸面不能接觸,進而在輪胎硫化時出現膠邊。在硫化過程中,模具溫度較高,因此裝配時必須考慮花 ,紋塊材料的受熱膨脹。花紋塊受熱膨脹量的計算 與裝配時花紋塊間的預留間隙是密切相關的,若 間隙過大則會在輪胎花紋塊接觸面間出現膠邊, 間隙過小則易導致活絡模在生產時變形。

4硫化工藝對膠邊的影響

(1)硫化機合模力

花紋塊立面與上下側板周邊同時出現圖3所示膠邊時的主要原因可能為:①硫化機合模力不 足,造成模具未能全部合模;②模具預加載量不足,合模力不能足夠加在中套上,使模具合模不能完全到位。

為解決此種膠邊,首先檢查硫化機合模力,合模力不足時可適當增大合模力。若合模力大小適當,再檢查預加載量,若預加載量不足須在中套上端增加墊片(根據膠邊厚度計算墊片厚度)。預加載量不足的情況一般存在于舊模具,主要是由于耐磨板磨損嚴重造成的。

(2)定型壓力

硫化定型過程中,定型壓力過大時(含一次和二次定型)也會出現嚴重膠邊,通過調整定型壓力減小膠邊,不同定型壓力下的膠邊析出情況分別如圖6和7所示。

全鋼子午線輪胎活絡模胎面及胎側部材質均為鋼,模具上胎面與胎側接合處的膠邊(如圖3所示)通過增加墊片及增加合模力很難解決,且析出的膠邊粘連到模具上,會通過模具粘到下一次生產的輪胎上,只能通過提高模具組裝精度、修正胎坯外直徑及減小胎面與胎側結合處厚度解決。

5輪胎結構尺寸對膠邊的影響

(1)胎坯外直徑

胎坯的外直徑大于硫化模具花紋溝底部直徑時,在膠囊壓力作用下,胎面冠部膠料易滲入兩花紋塊間,出現圖l所示的膠邊,因此在輪胎結構設計時,應充分考慮胎坯外直徑對膠邊的影響,通常應比模具花紋溝底部直徑小一些。

(2)胎體簾布厚度

胎體簾布在胎面花紋塊與胎側花紋塊結合處厚度過大時,膠料向此結合處縫隙滲入,易出現如圖3所示膠邊,因此在生產過程中,胎面寬度和胎側在結合處的厚度應重點管理。